Riskin arviointi työympäristössä

Riskin arviointi työympäristössä

Johdanto:

Tämä teksti on toinen bloki-teksti sarjasta, jossa käsitellään riskin arviointi työympäristössä. Aihealue on jaettu seuraaviin otsikoihin:

- Riskienarvioinnin periaate ja lainsäädännön velvoite

- Riskin arviointi työympäristössä (tämä bloki))

- Riskin arviointi koneturvallisuusnäkökulmasta

- Riskienarviointi koneturvallisuudessa, esimerkkejä

Näiden tekstien tavoite on tuoda ymmärrys siitä, mitä erityispiirteitä on koneturvallisuuden riskinarvioinnissa. Kaikissa riskienarvioinneissa on samankaltainen ”kaava” eli lähestymistapa. Riskienarvioinnin tekijän tai tekijöiden tulee kuitenkin ymmärtää eri tapauksien erot, viimeistään siinä vaiheessa, kun riskejä aletaan poistamaan tai pienentämään käytännön toimenpiteillä.

Toimenpiteitä suunnittelevalla tulee olla riittävä pätevyys käytännön ratkaisujen suunnitteluun. Esimerkiksi koneturvallisuusasiantuntijan ei pitäisi sotkeutua räjäytys ja louhintatyön turvallisuuskysymyksiin, jos hänellä ei ole osoittaa siihen pätevyyttä.

Taustaa työnantajille annetuista velvoitteista

Riskien arviointi työpaikalla -työkirjassa (STM, Työsuojeluosasto Työturvallisuuskeskus) on kerrottu työnantajan velvoitteista riskien arviointiin seuraavasti:

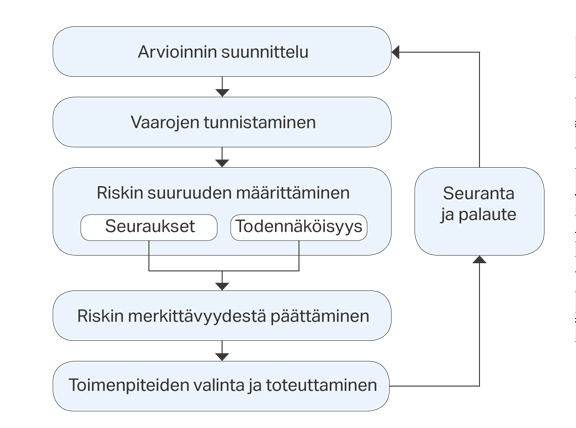

Kuva 1, Riskin arvioinnin prosessi

”Työturvallisuuslain mukaan työnantajalla on oltava hallussaan selvitys ja arviointi työpaikalla esiintyvistä haitta- ja vaaratekijöistä. Työnantajan on kyettävä osoittamaan, että riskien arviointi on tehty, mutta selvitystä ei edellytetä määrämuotoisena tai kirjallisena. Käytännön syistä riskien arviointi tulee tehdä kirjallisena tai sähköisesti tallennutussa muodossa, jolloin pystytään helposti osoittamaan viranomaiselle, että selvitys on tehty. Tällainen dokumentaatio voi pitää sisällään erilaisia tarkastuslistoja ja lomakkeita. Työterveyshuollon työpaikkaselvitys, työpaikalla suoritetut mittaukset ja muut selvitykset täydentävät osaltaan riskien arvioinnin dokumentaatiota. Useissa valtioneuvoston päätöksissä on yksityiskohtaisempia vaatimuksia vaarojen tunnistamisesta ja niiden merkityksen arvioinnista. Nämäkin ovat osa työpaikan riskien arviointia ja niiden tulokset ovat vaadittua dokumentaatiota. Selvitystä työpaikan vaara- ja haittatekijöistä on päivitettävä olosuhteiden muuttuessa ja se on muutenkin pidettävä ajan tasalla.

Vaara- ja haittatekijöiden selvittäminen ei rajaudu pelkästään riskien arviointityöhön, vaan työnantajan on jatkuvasti tarkkailtava työympäristöä, työyhteisön tilaa ja työtapojen turvallisuutta ja ryhdyttävä asianmukaisiin toimenpiteisiin tapaturmien, terveys-haittojen ja vaaratilanteiden selvittämiseksi ja torjumiseksi. Jatkuvan ja järjestelmällisen tarkkailun avulla voidaan varmistaa työolojen pysyminen turvallisena tai toisaalta havaita aiemmin huomaamatta jääneitä vaaroja tai puutteita.”

Yrityksen työturvallisuustoiminnan tulee perustua työssä esiintyviin riskeihin ja niiden hallintaan. Näitä riskejä työnantaja pyrkii poistamaan omalla työturvallisuustoiminnallaan, yhdessä lakisääteisen työterveyshuollon kanssa. Työympäristön riskien arviointi on osa tätä toimintaa.

Riskianalyysi ja riskien suuruuden arviointi työympäristössä

Työturvallisuuslain mukaan työnantajan on jatkuvasti tarkkailtava työympäristöä, työyhteisön tilaa ja työtapojen turvallisuutta. Sarjan ensimmäisessä bloki tekstissä ”Bloki ¼” oli katsaus lakeihin ja asetuksiin, joissa velvoitetaan riskien arviointiin. Se, miten riskin suuruutta arvioidaan tai millaisilla menetelmillä niitä arvioidaan, ei ole yksiselitteisesti määritelty. Eri standardeissa on esitetty erilaisia menetelmiä. Olennaista on, että vaara- ja haittatekijät tulee tunnistaa, jonka jälkeen päästään riskin suuruuden arviointiin todennäköisyyden ja seurauksen perusteella.

Kenties yksi yleisimmistä menetelmistä riskin suuruuden arviointiin on alun perin brittiläisen standardin BS8800 menetelmä. Nykyisin tästä on standardi SFS-ISO 45001:2018 ”Työterveys- ja työturvallisuusjärjestelmät. Vaatimukset ja niiden soveltamisohjeita” alla olevan kuva esimerkkinä.

Kuva 2, BS8800 mukainen riskitaulukko

Tässä riskitaulukossa todennäköisyys ja seuraukset on jaettu kolmeen kategoriaan. Tämä jaottelu on laajalti käytössä. Olen itse huomannut, että kyseinen luokittelu ei ole optimaalinen tapa luokitella koneturvallisuuden (koneet ja laitteet) eteen tulevia vaara- ja haittatekijöitä. Asteikko on karkea ja pienillä tulkinta-/näkemyseroilla ollaan helposti merkityksettömän- tai vähäisen riskin alueella. Vastaavanlainen tilanne on tietenkin myös suuren riskin päässä, tosin silloin ei aseteta ketään vaaralle alttiiksi, mutta toimenpiteiden kustannustehokkuudessa menetetään.

Siksi koneturvallisuuteen liittyvissä riskienarvioinneissa käytänkin koneturvallisuusstandardeissa SFS-EN ISO 12100:2010 ja opastavana apuna riskienarviointiin on standardi SFS-ISO/TR 14121-2.

Tarkistuslistat ja riskin arviointi työympäristössä

Vaarojen tunnistamiseksi tehdään usein tarkistuslistoja ja ne nopeuttavat sekä yksinkertaistavat arviointeja. Tarkistuslistat ovat hyvä apuväline, mutta niissä saattaa piillä systemaattisen virheen mahdollisuus. Tämän mahdollisuuden todennäköisyys kasvaa sitä myötä, mitä syvällisempää ja yksityiskohtaisempaa osaamista vaaran tunnistamisessa tarvitaan.

Hyvin paljon puhutaan myös auditoinnista, jonka yhteydessä alamme siirtymään laadunhallintaan liittyviin kysymyksiin. Vaarana voi olla, että tarkastuslista täytetään/tehdään laatujärjestelmän takia.

kuva 3, Tarkastuslista suojauksista

Otan tässä yhteydessä esille esimerkinomaisesti koneen tai laitteen, jossa on nosto-/laskutoiminto. Tällaisia laitteita näkee koneissa, esimerkiksi siirtämässä kappaletta paikasta A paikkaan B. Kyseiseen nosto-/laskutoimintoon liittyy monia standardeja koskien mekaanista lujuutta ja turvallisuutta. Turvallisuutta arvioitaessa voidaan heti todeta, että laite on erittäin vaarallinen -> tippuva taakka.

Turvallistamisessa on huomioitava mekaaninen turvallisuus, sähkö/automaation turvallisuus komponenttivalinnoilla ja useasti ohjelmallinen turvallisuus. Voimme lisätä pelkän valosähköisen turvakomponentit, valvomaan kulkua vaaralliselle alueelle. Tämä saattaa olla yksi osaratkaisu, eli laite ei lähde liikkeelle, mutta ratkaistavana on vielä taakan pysyminen ylhäällä. Sitten kun olemme suuren riskin/vaaran vaikutusalueella, ohjausjärjestelmän suoritustasoksi päädytään helposti vähintään PLd. Tämä tarkoittaa sitä, että turvallisuuteen liittyvät toiminnot on kahdennettava -> yhden vian seurauksena emme menetä vielä turvallisuutta. Onko valosähköinen turvakomponentti kuitenkaan oikea ratkaisu tällaiseen kohteeseen?

Yhteenvetona voidaan todeta, että tarkistuslistat ovat hyviä, ne helpottavat ja nopeuttavat tarkastuksia. Mutta niissä piilee myös vaaran paikka. Edellisen esimerkin mukaisesti, jos arvioijan/toteuttajien ”työkalupakissa on vääränlaiset komponentit”, rutiininomaisen tarkastuslistan läpikäynnillä voi meiltä jäädä jotain olennaista huomioimatta. Tällöin aikaansaadaan ympäristöön turvallisuuden tunne, joka saattaa olla huonompi tilanne lähtötasoon verrattuna. Operaattori/koneenkäyttäjä ei osaa edes varoa vaaraa/riskiä!!!

Välttääksemme tämänkaltaiset tilanteet, vaaratilanteen kuvaukseen ja arviointiin tulee kiinnittää erityistä huomiota. Tällöin henkilöt, jotka alkavat etsimään ratkaisua/toimenpiteitä vaaran poistamiseksi, ymmärtävät kokonaisuuden turvallisuusvaatimukset. Erittäin hyvä kokonaisuuden kannalta on, kun riskienarvioinnin tekijällä on vahva kokemus myös käytännön ratkaisujen toteuttamisesta. Näin hän pystyy heti kirjaamaan kustannustehokkaan ja koko koneen kokonaisuuden huomioivan ratkaisun. Tämä on tärkeä kysymys eritoten käytössä olevien koneiden kohdalla.

Yhteenveto riskin arviointi työympäristössä

Tässä on hyvin yksinkertaistetusti kerrottu työympäristön riskien arvioinnista ja sen suhteesta koneturvallisuuteen. Tekstissä kerrottiin työnantajan velvoitteesta, yleisesti käytetystä BS8800 standardin riskitaulukosta, mahdollisesti käytössä olevien tarkastuslistojen vaaranpaikasta, sekä esimerkinomaisesti tarkastuslistojen ”sokeasta pisteestä”. Lisää aiheesta löydät tutustumalla työturvallisuuskeskuksen julkaisuun Riskien arviointi työpaikalla–työkirjaan, joka löytyy täältä. https://ttk.fi/files/4178/Riskien_arviointi_tyopaikalla_tyokirja_22052015.doc

Kertauksena työnantajalle työympäristön koneiden turvallisuudesta: Käytä apuna alan asiantuntijoita, kun tunnistat epävarmuutta. Työturvallisuuden riskien arvioinneissa on erityiskohteita (kemikaalit, koneet, liuottimet, kaasut, säteily jne), jotka vaativat erikoisosaamista. Muista myös, että vastuullinen koneturvallisuus toimija antaa dokumentin työstään. Se on koneturvallisuuteen liittyvissä töissä vähintään Riskianalyysi/Riskienarviointi. Konedirektiivi 2006/42/EY ja SFS-EN ISO 12100:2010 mukaisesti tehtynä. Turvallisuuteen liittyvät suojaukset tulee CE-merkitä tai muuten varmistaa niiden vaatimustenmukaisuus. Ohjausjärjestelmään liittyvistä muutoksista tulee antaa toteutuksen suoritustason kertova dokumentti, esimerkiksi SISTEMA-laskelma.

Seuraavassa blokissa tutustumme riskienarviointiin koneturvallisuuden näkökulmasta.

Step2Safetyon koneiden turvallisuuden johtamiseen kehitetty palvelu.

Step2Safety luo selkeän näkymän koneiden turvallisuuden nykytilasta. Selkeä tilannekuva auttaa tarvittavien toimenpiteiden priorisoinnissa, mikä helpottaa arkipäivän onnistunutta ja tuloksekasta johtamista. Step2Safetyn avulla päivittäisistä toiminnoista voidaan eliminoida riskit ja vaarat. Koneiden turvallisuuden arvioinnilla pystytään tekemään ennaltaehkäisevästi tarvittavat toimenpiteet sujuvan ja turvallisen arjen varmistamiseksi. Step2Safety tuo kaikki koneturvallisuuden säädökset ja standardit helposti yhteen paikkaan. Jokaisesta riskienhallinnan ja turvallisuuden edistämisen toimenpiteestä jää selkeä dokumentaatio, jota on mahdollista hyödyntää jatkokehityksessä. Step2Safety™ auttaa hyödyntämään arvokasta tietopääomaa tehokkaammin arjessa ja investoimaan turvallisuuteen viisaammin. Se on koneiden kaiken turvallisuusdatan yhteen kokoava jokapäiväinen työkalu – ensimmäisenä maailmassa.

Katso lisää https://www.step2safety.fi

BluePlan on erikoistunut käytössä oleville koneille turvallistamiseen. Etsimme yhdessä juuri sinun käytössäsi olevaan koneeseen oikeanlaiset suojausratkaisut, toimitamme suojat ja asennamme ne vaatimustenmukaisesti käyttöön. Lopuksi annamme toteutuksesta vähintään vaatimustenmukaisuustarkastuksen dokumenttina vaatimuksenmukaisuudesta.

Jari Saarola, CMSE®

CEO, Certified Machinery Safety Expert (TϋV Nord)

BluePlan Oy

Mielenrauhaa aiheuttavaa turvaosaamista

Gsm +358 40 840 3748

https://www.linkedin.com/in/jarisaarola/

https://www.linkedin.com/company/step2safety/

https://www.linkedin.com/company/blueplan-oy/

#koneturvamies #Step2Safety #blueplanoy #kestäväkehitys #vastuullisuus #turvallisuus #robotiikka #automaatio #hydrauliikka #pneumatiikka #koneturvallisuus #koneasetus