Koneturvallisuus ja riskien arviointi

Koneturvallisuus ja riskien arviointi

Johdanto

Tämä bloki-teksti, koneturvallisuus ja riskien arviointi, on jatkoa bloki-teksti sarjasta, jossa käsitellään työympäristön riskien arviointia. Näissä teksteissä käsitellään riskienarviointia seuraavilla aihealueilla:

- Riskienarvioinnin periaate ja lainsäädännön velvoite

- Riskienarviointi työympäristössä

- Riskienarviointi koneturvallisuusnäkökannasta (tämä)

- Riskienarviointi koneturvallisuudessa esimerkkejä

Näiden tekstien tavoite on tuoda ymmärrys siitä, mitä erityispiirteitä on koneturvallisuuden riskinarvioinnissa. Kaikissa riskienarvioinneissa on samankaltaisia piirteitä ja lähestymistapa. Riskienarvioinnin tekijän tai tekijöiden tulee kuitenkin ymmärtää eri tapauksien erot, viimeistään siinä vaiheessa, jos tai kun riskejä aletaan poistamaan tai pienentämään käytännön toimenpiteillä.

Kysehän oli koneasetus 400/2008 (konedirektiivi), joka velvoittaa uusien koneiden valmistajia, mutta myös koneiden muutos-/korjaus- /modernisointitöiden kohdalla noudattamaan Olennaisia terveys- ja turvallisuusvaatimuksia(käytössä olevat koneet). Koneasetus 400/2008 oli toimittajalle/muutostyön tekijälle ja käyttöasetus 403 / 2008 työnantajalle. On myös hyvä muistaa, että tapauksesta riippuen voi velvoittavia asioita tulla muistakin direktiiveistä, kuten esim EMC-, painelaite- tai LVD- direktiivi.

Kuva 1, BS8800 mukainen riskitaulukko

Laki velvoittaa eri osapuolia riskien arviointiin. Työturvallisuudessa meillä oli standardi SFS-ISO 45001:2018, jossa ohjeistettiin arvioimaan riskin todennäköisyys ja seurauksen vakavuuden mukaan. Tämän lisäksi eri lähteissä ohjeistetaan dokumentoimaan Riskin kuvaus, Päätetyt toimenpiteet ja Vastuuhenkilö.

Riskin poistamisprosessi jatkuu tästä eteenpäin vastuulliseksi määrätyn henkilön toimesta, mutta todettakoon että vastuuhenkilölle saattaa tulla aika monentyyppisiä riskejö käsiteltäväksi ja vaatii suurta ammattitaitoa ymmärtää miten lähteä minkäkin riskin kohdalla etenemään.

Koneturvallisuus ja riskien arviointi

Koneturvallisuudessa riskien arviointi lähtee liikkeelle vaiheella 1, johon kuuluu kirjata riskin lähde. Sitten kirjaamme syyn tälle riskin lähteelle. Viimeisenä kirjaamme vahinkotapahtuman, eli mitä voi käydä. Tätä kutsutaan vaaran tunnistamisen osuudeksi. Tämän jälkeen siirrymme vaiheeseen 2, arvioimaan riskin suuruutta.

Kuva 2, Koneturvallisuuden riskinpienentämisprosessi

Vakavuus ja todennäköisyys

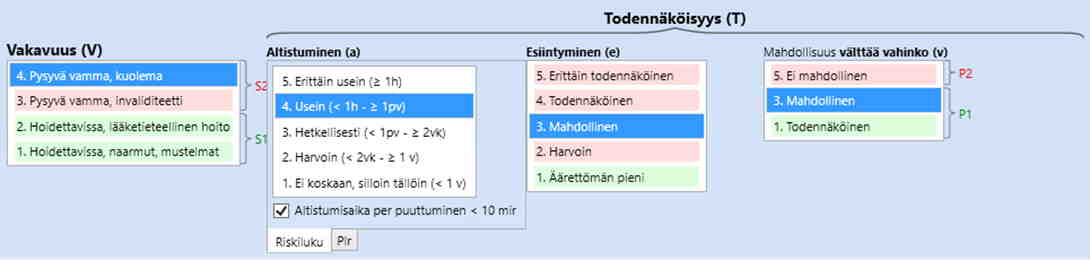

Koneturvallisuudessa koneen riskien suuruus arviointi on paljon yksityiskohtaisemmin standardoitu. Periaate noudattaa pitkälti samaa ”kaavaa”: Vakavuus ja Todennäköisyys. Koneturvallisuudessa todennäköisyys muodostuu karkeasti kolmesta parametristä, jotka ovat: Altistuminen, Esiintyminen ja Välttää vahinko (Kuva 3). Näiden sisällä on vielä eri valintoja.

Kuva 3, Riskin arviointi ISO-EN 12 100:2010

Riski-index, Riski luku, Riskin suuruus, Riskin taso tai …

Näin määräytyy riskin Riski-index, jota kutsutaan myös Riski luvuksi, Riskin suuruudeksi tai esimerkiksi Riskin tasoksi. Lapsella on monta nimeä 😊, mutta yksinkertaisesti tämän luvun tulisi kuvata meidän puuttumiskynnystä Riskin poistamiseksi.

Kuva 4, Vahingon vakavuus ja tapahtuman todennäköisyys

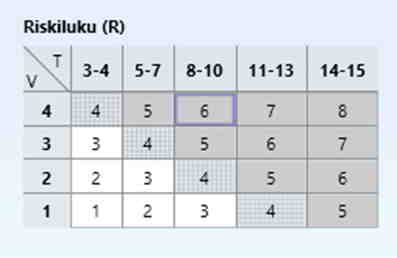

Taulukko (kuva 4), joka muodostuu Vahingon vakavuudesta ja vahingon tapahtumisen todennäköisyydestä (kuva 3) näyttää kuvan 4 mukaiselta. Tämä taulukko on ”värjätty” kolmeen (3) luokkaan. Numerot 1-3 voisi olla ”pieni riski”, luku 4 voisi olla keskisuuri riski ja lukuarvot 5-8 merkitä suurta riskiä. Kyseinen jako on johdettu standardista SFS-ISO 45001:2018 ”Työterveys- ja työturvallisuusjärjestelmät. Vaatimukset ja niiden soveltamisohjeita, eli siitä standardista jota käytetään työturvallisuuden riskien arvioinnissa.

Koneturvallisuuden standardissa ISO/TR 14121-2 on riski-index taulukko jaettu neljään kategoriaan: Merkityksetön, Pieni, Keskimäärinen ja Suuri riski (Kuva 5).

Kuva 5, Riskin suuruuden arviointimatriisi ISO/TR 14121-2

Näissä esimerkkien kuvissa on jokaisessa taulukko esitetty vähän erilailla ja tämä kuvastaakin sitä, että Riskin suuruutta määritellään hyvin monella tapaa ja menetelmällä. Tärkeää on löytää ja lukita se raja, milloin lähdetään riskiä poistamaan ja/tai pienentämään. Sitten tehdä päätetyt toimenpiteet ammattitaidolla ja dokumentoida miten on päädytty tehtyyn ratkaisuun.

Jos työnantajalta kysyttäisiin uuden koneen hankinnan yhteydessä, mihin suuruusluokkaan pistämme meidän riski-indeksimme toimitettavan koneen suhteen, vastaus on todennäköisesti ”pienin luku joka taulukosta löytyy”, eli ei riskejä. Kun olemme tekemässä vanhan koneeseen turvallisuusmodernisointia, joudumme hyvin usein tekemiseen Riski-indeksien kanssa ja miettimään eri vaihtoehtoja.

Muistutuksena, että koneissa on aina riskejä. Löydettyä riskiä lähdetään poistamaan Päätöksellä ja standardin EN ISO 12100:2010 mukaisella kolmen askeleen menetelmällä. Menetelmästä on kerrottu tässä blokitekstissä. Aina päätetyn riskinpienentämistoimenpiteen jälkeen arvioimme jäljellä olevan riskin suuruuden, onko riski hyväksyttävällä tasolla. Näin meille muodostuu jokaisesta riskistä arvokasta tietoa: Riski-index ennen suojauksia, tehdyt suojaustoimenpiteet ja Riski-index suojaustoimenpiteiden jälkeen.

Jäännösriski

Joku varmaan jo huomasi, että määritimme jo edellä kerrotussa prosessista ”kuin varkain” jäännösriskin arvioinnin. Jäännösriski on yksi tärkeimmistä seurattavista arvoista, johon liittyy saumattomasti kuvaus siitä, miten/missä/milloin tämä jäännösriski ilmenee. Riski-indeksin (riskin suuruus, riski luku..) määrityksen ensimmäisessä vaiheessa neuvotaan miettimään mahdollista ”ennakoitavissa olevaa väärin käyttöä” ja joissain tapauksissa jäännösriskiksi jää tällainen ”ennakoitavissa oleva väärinkäyttö”, jos sitä vastaa ei pystytä suojautumaan. Palautetaan mieleen kolmen askeleen menetelmä ja siellä viimeisenä toimenpiteenä on käyttöä koskevat tiedot. Muista siis dokumentoida tämä vaihe kokonaisuudessaan huolellisesti, lopussa kerron tarkemmin miksi tämä on tärkeää.

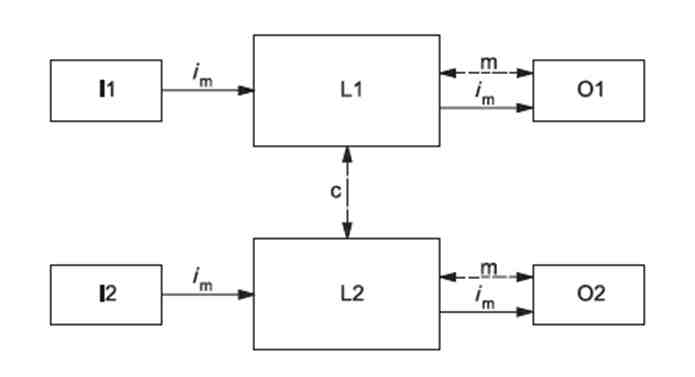

Kuva 6, Standardin EN ISO 13849-1 määrittämä tapa PLr luvun määritykselle.

Energiasta erottaminen

Tässä vaiheessa on hyvä kertoa eräs tärkeä seikka ensimmäisen (vaihe 1) riski-indeksin määrittelyvaiheesta, joka on nimenomaan koneturvallisuudessa esiin tuleva. Hyvin usein on, että suojattavalla alueella yhtenä turvallistamistoimenpiteenä on energiasta erotus (sähkö, hydrauliikka, pneumatiikka,..). Tällöin meidän täytyy määrittää tälle energiasta erottamiselle vaadittu suoritustaso, PLr- tai SIL-luku. Yksinkertaisesti sanottuna, tämä suoritustaso tulee olla sitä korkeampi, mitä suuremmasta riskistä/vaarasta on kyse.

Suoritustaso vaikuttaa siihen, miten meidän tulee teknisesti toteuttaa esim energiasta erottaminen (sähkö, hydrauliikka, pneumatiikka..) Nämä toteutustavat (loogiset rakenteet) on kerrottu standardissa EN ISO 13849-1 (Luokat ja loogiset rakenteet). Olennaista on, että tämäkin on dokumentoitu turvallisuusdokumenttiin, siinä kun on dokumentoitu kaikki muutkin vaiheet. Kun tiedämme vaadittavan PLr-tason, pystymme tekemään ko kohtaan vaatimukset täyttävän suojauksen, siis jos tarvitaan esim energiasta erottamista.

Kuva 7, Standardin 13849-1 luokan 3 (PLd) mukainen nimetty rakenne (looginen rakenne)

Yhteenveto

Olemme käyneet läpi tässä blokissa, koneturvallisuus ja riskien arviointi, perusasioita koneturvallisuuden riskin arviointiprosessista. Kuvaavaa tässä prosessi on, että se etenee koko ajan kohti toimenpidettä ja päätöstä, eli tehtäisiin jotain konkreettisia toimenpiteitä (Kuva 2). Tämähän voi olla päätös tekemättä mitään tai sitten jokin päätetty suojaustoimenpide. Samalla me tuotetaan sitä materiaalia, joka pitäisi olla olemassa jokaisesta koneesta -> koneen turvallisuusdokumentaatio, joka on osa uuden koneen teknistä tiedostoa ja CE-merkintää, sekä myös erittäin tärkeä dokumentti käytössä olevan koneen modernisoinnin yhteydessä. Kaikki käytössä olevan koneen turvallisuusparannukset on hyvä pohjautua olemassa oleva ratkaisu huomioiden. Näin myös mm turvallisuuden eheystaso tulee huomioitua. Loogista, yksinkertaista ja tehokasta, kun sen oivaltaa ja sisäistää.

Esimerkki TLJ-testaus (turvallisuuteen liittyvä järjestelmä)

Näihin samoihin tietoihin perustuu myös koneen TLJ-testaussuunnitelmat. TLJ-lyhenne tulee sanoista turvallisuuteen liittyvä järjestelmä. Yhä useampi työnantaja on kiinnittänyt huomioita siihen, kuinka heidän koneen turvallisuuteen liittyvä järjestelmä testataan, onko se toimintakuntoinen? TUKES:n valvomissa laitoksissa tätä TUKES-tarkastaja kysyy, miten testaatte TLJ:n että se on toimintakuntoinen?

Otan toisen esimerkin tämänkaltaisesta testauksesta, koneen Hätä-Seis piirin testauksen, vaikka hätäpysäytystoimintoa ei saa käyttää suojausteknisten toimenpiteiden ja muiden turvatoimintojen korvaajana, vaan se on suunniteltava käytettäväksi täydentävänä suojaustoimenpiteenä. Hätä-Seis piiri tulisi testata kerran vuodessa ja aika moni näin tekeekin, mutta se on kuitenkin ”vain täydentävä”-suojaustoimenpide. Mutta me olemme unohtaneet kokonaan itse pääasiallisen turvallisuuspiirin testauksen!!!

Aiheeseen liittyviä standardeja

SFS-EN ISO 12100 Koneturvallisuus. Yleiset suunnitteluperiaatteet, riskin arviointi ja riskin pienentäminen.

SFS-ISO/TR 14121-2: 2012 Koneturvallisuus. Riskin arviointi. Osa 2: Käytännön opastusta ja esimerkkejä menetelmistä.

SFS-EN ISO 13849-1:2015/AC:2017 Koneturvallisuus. Turvallisuuteen liittyvät ohjausjärjestelmien osat. Osa 1: Yleiset suunnitteluperiaatteet.

ISO/TR 22100-2:fi Koneturvallisuus. Suhteet standardiin ISO 12100. Osa 2: Miten standardi ISO 12100 liittyy standardiin ISO 13849-1.

SFS-EN 62061 Koneturvallisuus. Turvallisuuteen liittyvien sähköisten, elektronisten ja ohjelmoitavien elektronisten ohjausjärjestelmien toiminnallinen turvallisuus.

Step2Safetyon koneiden turvallisuuden johtamiseen kehitetty palvelu.

Step2Safety luo selkeän näkymän koneiden turvallisuuden nykytilasta. Selkeä tilannekuva auttaa tarvittavien toimenpiteiden priorisoinnissa, mikä helpottaa arkipäivän onnistunutta ja tuloksekasta johtamista. Step2Safetyn avulla päivittäisistä toiminnoista voidaan eliminoida riskit ja vaarat. Koneiden turvallisuuden arvioinnilla pystytään tekemään ennaltaehkäisevästi tarvittavat toimenpiteet sujuvan ja turvallisen arjen varmistamiseksi. Step2Safety tuo kaikki koneturvallisuuden säädökset ja standardit helposti yhteen paikkaan. Jokaisesta riskienhallinnan ja turvallisuuden edistämisen toimenpiteestä jää selkeä dokumentaatio, jota on mahdollista hyödyntää jatkokehityksessä. Step2Safety™ auttaa hyödyntämään arvokasta tietopääomaa tehokkaammin arjessa ja investoimaan turvallisuuteen viisaammin. Se on koneiden kaiken turvallisuusdatan yhteen kokoava jokapäiväinen työkalu – ensimmäisenä maailmassa.

Katso lisää https://www.step2safety.fi

BluePlan on erikoistunut käytössä oleville koneille turvallistamiseen. Etsimme yhdessä juuri sinun käytössäsi olevaan koneeseen oikeanlaiset suojausratkaisut, toimitamme suojat ja asennamme ne vaatimustenmukaisesti käyttöön. Lopuksi annamme toteutuksesta vähintään vaatimustenmukaisuustarkastuksen dokumenttina vaatimuksenmukaisuudesta.

Jari Saarola, CMSE®

CEO, Certified Machinery Safety Expert (TϋV Nord)

BluePlan Oy

Mielenrauhaa aiheuttavaa turvaosaamista

Gsm +358 40 840 3748

https://www.linkedin.com/in/jarisaarola/

https://www.linkedin.com/company/step2safety/

https://www.linkedin.com/company/blueplan-oy/

#koneturvamies #Step2Safety #blueplanoy #kestäväkehitys #vastuullisuus #turvallisuus #robotiikka #automaatio #hydrauliikka #pneumatiikka #koneturvallisuus #koneasetus