Koneturvallisuuden Auditointi ja Hätäpysäytys

Koneturvallisuuden Auditointi ja Hätäpysäytys

On aika kirjoittaa aiheesta Koneturvallisuuden Auditointi ja Hätäpysäytys, sillä Hätäpysäytys on ylivoimaisesti etsityin hakusana hakukoneissa koneiden turvallisuudessa ja luetuin aihealue BluePlan nettisivuilla. Hätäpysäytys on myös turvallisuutta tekevien henkilöiden keskuudessa yleinen puheenaihe. Olen ihmetellyt tätä kiinnostusta, sillä Hätäpysäytys on kuitenkin toissijainen turvallistamistoimenpide koneiden turvallisuudessa. Ennen hätäpysäytystä tulee olla käytetty muita suojaustoimenpiteitä, kuten luontaiset turvalliset suunnittelutoimenpiteet, esimerkiksi mekaanisia suojia tai sähköisiä turvakomponentteja. Näiden jälkeen tulee täydentävänä suojaustoimenpiteinä mm Hätäpysäytys.

Toinen seikka on, että kaikki puhuu punakeltaisen painikkeen tärkeydestä. Onhan se tärkeää, että Hätäpysäytys on standardin mukainen väritykseltään, mutta aika harva on kiinnostunut mitä tuon punaisen painikkeen takana on. Tämä on yhtä tärkeää tai jopa tärkeämpi asia, sillä punaisen tatin takana oleva tekniikka toteuttaa pyydetyn pysäytyskäskyn. Jos energiasta erottaminen ei toimi, kone ei pysähdy painikkeesta!

Olkoon tämä johdantona aiheeseen koneturvallisuuden auditoinnit ja hätäpysäytys.

Mitä on koneturvallisuuden auditointi ja Hätäpysäytys

Koneturvallisuuden auditointi on yksi kysytyimpiä palveluitamme, jossa käymme läpi koneen turvatoiminnot. Hätäpysäytys on yksi koneen turvatoiminnoista, muiden turvatoimintojen lisäksi. Muita, ensisijaisia turvatoimintoja ovat esim turvanopeus, odottamattoman käynnistyksen estäminen, ohjaustavat ja ohjaustavan valinta.

Koneturvallisuuden auditointi voidaan tehdä uudelle koneelle, mutta useimmin se tehdään käytössä olevalle koneelle. Molemmissa tapauksissa kyse on #turvallisuusvelka hallinnasta. Halutaan siis varmistaa, että koneen turvallisuus täyttää ajankohdan vaatimukset, myös toiminnallisen turvallisuuden osalta. Kiinnostuneille aiheesta turvallisuusvelka, löydät erillisen artikkelin tästä linkistä.

Miten Hätäpysäytyksen turvatoiminto rakentuu

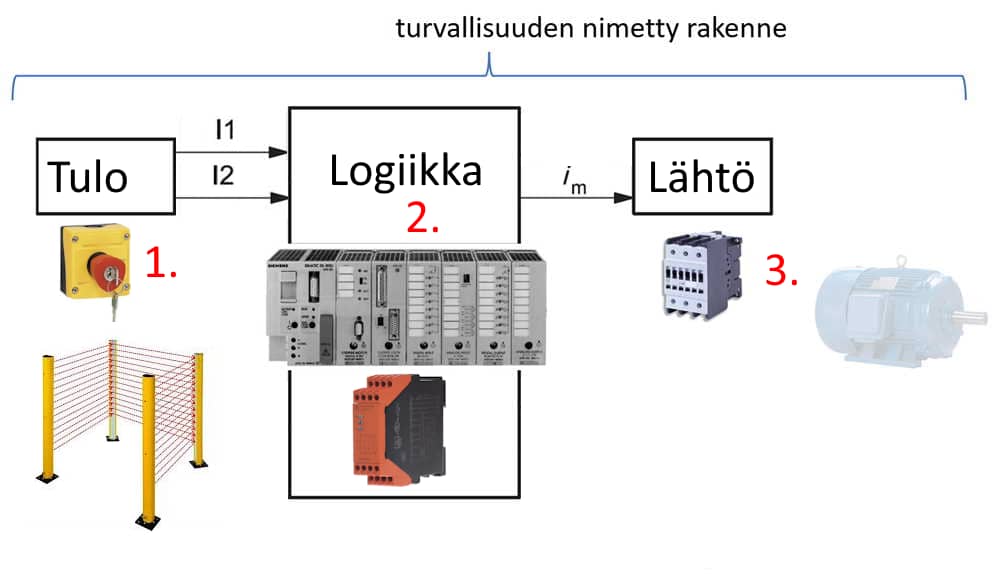

Turvatoimintoja kuvataan rakenteella, johon kuuluu tulotieto, prosessointi ja lähdöt. Tulolohkona on hätäpysäytystapauksessa Hätäpysäytyspainikkeet, katso kuva 2. Prosessoinnista vastaa useasti turvarele tai ohjelmoitava turvaohjain. Lähtöyksikkö on energiasta erottava komponentti, esim venttiili (hydrauliikka/pneumatiikka), taajuusmuuttaja, servo, kontaktori/rele. Nyt huomio siihen, että punainen Hätäseispainike on vain ”jäävuoren huippu” tässä ketjussa, yksi kolmesta komponentista. Tämä ketju on yhtä luotettava, kuin ketjun heikoin lenkki. Löydät #heikoinlenkki aiheesta erillisen artikkelin tästä linkistä.

Koneturvallisuuden Auditointi ja Hätäpysäytys – Yleisin virhelöydös

Mitä iäkkäämmästä koneesta on kyse, sitä todennäköisemmin esille nousee prioriteetiltaan eri suuruisia riskejä/puutteita. Jos koneella on ikää yli 10-15v, puutteita Hätäpysäytyksessä on arvioni mukaan lähes 80 % kohteista, jos ei ylikin. Yleisin löydös on esitetty kuvassa 1 ja tämän kuvan sekä tämän selostuksen perusteella, toivottavasti mahdollisimman moni tarkistaa oman hätäpysäytyspiirinsä, että sen kunto on vaatimusten mukainen.

Kuva 1, Yksi vika ja turvallisuus menetetty -> PLc suoritustaso

Kuva 1, Yksi vika ja turvallisuus menetetty -> PLc suoritustaso

Kyse on energiasta erottamisesta ja tämän komponentin vikaantumisesta. Kuvan tapauksessa, jos jompikumpi ohjauksen pääkontaktoreista K4 tai K5 vikaantuu siten, että koskettimet jäävät kiinni asentoon, ei moottoria saada pysähtymään kuin pääkytkimestä. Voit ihan rauhassa tai hätäisesti juosta kaikki Hätäseistatit läpi, moottori jatkaa käymistään.

Kuvasta ei käy selville, mutta tässä tapauksessa hätäseis painike on tehty 2-kanavaisesti ja painiketieto viedään ohjelmoitavaan turvaohjaimeen. Tämän jälkeen toteutus ei ole enää kaksikanavainen. Tarkennuksena, että 2-kanavaisessa rakenteessa yhden komponentin (esim kontaktori) vikaantuessa, emme menetä turvallisuutta. 1-kanavaisessa rakenteessa turvallisuus yleensä menetetään.

1-kanavainen rakenne on kyllä hyväksyttävä rakenne, mutta vain, jos riskinarvioinnissa riskin suuruus on tarpeeksi pieni. Jos riskin suuruus, jonka pienentämiseksi on turvatoiminto Hätäpysäytys ja sen suoritustaso PLr tulee olla PLd, ei 1-kanavainen rakenne, vieläpä ilman takaisinkytkentää, täytä vaadittavaa suoritustasoa. Löydös olisi siis kuvan 1 kaltainen.

Huomaa, että edellisessä kappaleessa olen alleviivannut sanan pienentämiseksi. Hätäpysäytyksessä vaara/riski on poikkeuksetta jo eskaloitunut. Tällöin yritämme vain pienentää vahinkoja. Ensisijaisilla turvallistamistoimenpiteillä meidän lähtökohtamme on poistaa vaara/riski kokonaan.

Yhteenveto

Jokainen turvatoiminto esitetään yleensä kuvan 2 kolmen elementin rakenteena. Ensimmäinen rakenne on tulotieto (input), joka tässä tapauksessa olisi Hätäpysäytyspainike. Sitten meillä on logiikka, jolla tehdä diagnostiikkaa/päätelmiä. Lopuksi lähtöyksikkö (output), jolla loppujen lopuksi tapahtuu turvatoiminto.

Kuva 2, Turvallisuuden liittyvän ohjausjärjestelmän osat, suoritustaso PLc

Kuva 2, Turvallisuuden liittyvän ohjausjärjestelmän osat, suoritustaso PLc

Mikä tässä on heikoin lenkki?

Seuraavaksi muutamia skenaarioita pohdittuna, mikä voi mennä pieleen. Numerot viittaa kuvaan 2

- Väärin sijoitettu painike menee rikki? Jos Hätäseispiiri ja käytetty komponentti ovat standardin mukaisia, painike ja järjestelmä vikaantuu turvallisesti.

- Hätäseisrele on turvakomponentti ja vikaantuu turvallisesti.

- Lähtöyksikkö kontaktori? Kuvan 1 mukainen ratkaisu on suunniteltu konetta rakennettaessa. Se, onko suunnittelija tietoisesti valinnut 1-kanavaisen lähtörakenteen, riskinarvioinnissa löydettyjen riskien suuruuden perusteella, ei tässäkään tapauksessa käynyt selväksi, sillä riskienarvioinnin dokumentoinnissa tätä tietoa ei ole.

Tiedostettava myös, että komponentin vikaantumiseen vaikuttaa sen toimintakerrat (jätetään väkivalta huomioimatta). Kuvan moottorilähdön tapauksessa on oletettavaa, että kontaktorien K4 ja K5 toimintakerrat ovat moninkertaiset Hätäseispainikkeeseen nähden. Näin on todennäköistä, että myös toiminnallista prosessiohjausta tekevä kontaktori vikaantuu ennen muita komponentteja, joten se on ketjun heikoin lenkki.

HUOM!

Kun teet koneeseen turvallisuustarkastusta, suorittelen koko piirin tarkastusta/tiedostamista tai ainakin kirjoittamaan raporttiin, että tarkastus on kohdistunut vain tiettyyn osaan Hätäseispiiriä, esimerkiksi Hätäpysäytyspainikkeeseen.

Kuvasta 2 näemme, että turvallisuuteen liittyvän ohjausjärjestelmän rakenne koostuu kolmesta osasta, joista näkyvin on hätäpysäytyspainike. Itse painike on kuitenkin vain 1/3 osa rakenteesta (tulo) ja en pidä sitä kriittisenä komponenttina, varsinkaan kun muu rakenne on kuvan 1 mukainen.

Huomioi vaaran paikka

Kuvan 2 hätäpysäytyspainikkeen alla on esitetty turvavaloverho. Vastaan tulee toteutuksia, joissa turvavaloverho on asennettu kuvan mukaisesti, kuten hätäseispainike on kytketty (tässä ei ole mitään väärää). Tämä voi olla ihan oikein, kunhan riski on tarpeeksi matala. Useasti näissä tapauksissa ei ole tehty minkäänlaista riskienarviointia ja jos turvavaloverholla pienennetään vähänkään suurempaa riskiä, silloin toteutus ei täytä ajankohdan vaatimusta. Silloin kun määrittelet koneeseen ohjausjärjestelmän avulla tehtävän riskin poistamis/-pienentämistoimenpiteen, tutustu jäljempänä lähdeaineistona kerrottuihin dokumentteihin. Noudattamalla niitä, etenet turvallisella tiellä.

Tämä haaste on erityisesti käytössä olevien koneiden kohdalla ja näiden jälkeenpäin tehdyissä turvatoiminnoissa.

Step2Safety™

Step2Safety on käytännön työväline koneiden turvallisuuden ja -riskien hallintaan. Myös edellä kerrottujen asioiden auditointiin ja vaatimustenmukaisuuden todentamiseen (CE-merkintä). Me olemme vieneet asiat loppuun asti, sillä hallitsemme turvallisuutta toimenpiteiden kautta ja suunnittelemme toimenpiteet, mutta päätös on Sinulla, faktat avoimesti esillä. Kaikki tämä koneasetuksen ja koneturvallisuusstandardien mukaisesti.

Vain tehdyt turvallistamistoimenpiteet poistavat vaaran/riskin ja paras lopputulos saadaan, kun tiedostetaan mitkä toimenpiteet ovat tärkeitä.

Lähteitä:

- Konedirektiivi 2006/42/EY

- Koneasetus 2023/1230/EU

- EN ISO 12100 Koneturvallisuus. Yleiset suunnitteluperiaatteet, riskin arviointi ja riskin pienentäminen

- EN ISO 13850 Hätäpysäytys

- EN ISO 13849-1 :2023 Koneturvallisuus. Turvallisuuteen liittyvät ohjausjärjestelmien osat. Osa 1: Yleiset suunnitteluperiaatteet

- EN ISO 13849-2 Koneturvallisuus. Turvallisuuteen liittyvät ohjausjärjestelmien osat. Osa 2: Kelpuutus

- EN ISO 13857 :2019 Koneturvallisuus. Turvaetäisyydet yläraajojen ja alaraajojen ulottumisen estämiseksi vaaravyöhykkeille

- EN ISO 13855 Koneturvallisuus. Suojausteknisten laitteiden sijoitus ottaen huomioon kehon osien lähestymisnopeudet

- EN ISO 14118:2018 Koneturvallisuus. Odottamattoman käynnistymisen estäminen

Toivottavasti tämä artikkeli ”kirvoittaa” keskustelua ja esille nousisi mahdollisimman laajasti havaittuja puutteita tai huomioita. Nämä olisivat tervetulleita meille kaikille, ketkä työskentelemme koneiden turvallisuuden parissa ja tässä asiassa ”niekkuja” löytyy..

#koneturvamies #Step2Safety #blueplanoy #kestäväkehitys #vastuullisuus #turvallisuus #robotiikka #automaatio #hydrauliikka #pneumatiikka #koneturvallisuus #koneasetus

Jari Saarola, CMSE®

CEO, Certified Machinery Safety Expert (TϋV Nord)

BluePlan Oy

Mielenrauhaa aiheuttavaa turvaosaamista

Gsm +358 40 840 3748

https://www.linkedin.com/in/jarisaarola/

https://www.linkedin.com/company/step2safety/

https://www.linkedin.com/company/blueplan-oy/

#koneturvamies #Step2Safety #blueplanoy #kestäväkehitys #vastuullisuus #turvallisuus #robotiikka #automaatio #hydrauliikka #pneumatiikka #koneturvallisuus #koneasetus